对半机匣作为航空发动机压气机的重要组成部分,工作环境十分恶劣,不仅要在高温环境下工作,还要承受一般腐蚀介质侵蚀、空蚀等多种工况。因此要求对半机匣不仅具有较高的强度和韧性,还要有良好的耐腐蚀性。同时为了便于加工,材料硬度也必须在要求的范围内。目前对半机匣的力学性能指标是:抗拉强度σb≥750 MPa、屈服强度σ0.2≥550 MPa、伸长率A≥15%、面缩率Z≥35%、冲击功AKV≥50J,布氏硬度(HBW):221~294。对半机匣使用06Cr16Ni5Mo合金精密铸造而成。 06Cr16Ni5Mo是超低碳马氏体不锈钢,该合金具有很好的塑形,耐腐蚀能力。研究表明,不同热处理工艺对于06Cr16Ni5Mo合金的组合和性能有很大的影响,工业上常采用的热处理工艺是淬火+回火处理。

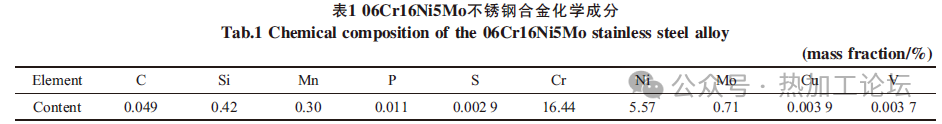

本文通过对06Cr16Ni5Mo合金试样在不同淬火和回火温度下热处理试验,对不同热处理条件下合金相的析出、转变对性能影响进行研究,确定合金及机匣最佳热处理工艺,以满足机匣的性能控制要求,保证机匣工作的安全性、可靠性。 采用06Cr16Ni5Mo合金作为研究对象,其化学成分见表1,热处理工艺参数见表2。通过熔模精密铸造技术在真空感应炉中浇注出试棒(准15 mm×70 mm),根据表2试验方案和工艺参数将06Cr16-Ni5Mo试棒在高压气淬真空炉中,采用阶梯加热,升温速率小于15℃/min, 进行不同淬火温度的热处理。淬火后将试棒加工为直径为6mm,标距长度为30 mm的标准拉伸试样和10 mm×10 mm×55 mm标准V型冲击试样。分别采用《金属室温拉伸试验方法》(HB5143)和《金属室温冲击试验方法》(HB5144)进行室温条件下的拉伸试验(设备型号:Landmark)和冲击试验(设备型号:NI750C)。试验完成后,对试样的断裂处采用GX-71型光学显微镜和Sigma300型扫描电镜进行金相组织的观察。

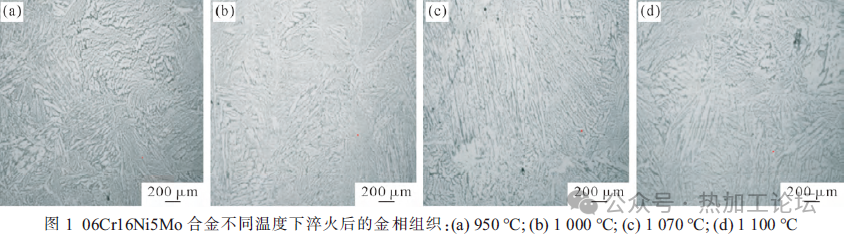

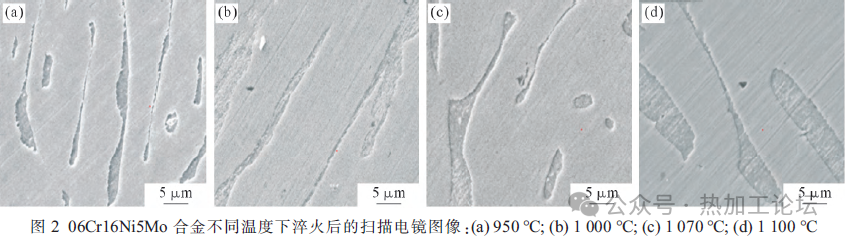

根据测试结果选取性能最佳试样的淬火温度作为最优方案。以最佳的淬火温度对试样进行淬火热处理,而后展开不同回火温度的热处理试验,按上述相同办法进行试样的拉伸和冲击试验,以及对试样进行组织分析。2.1 淬火温度对06Cr16Ni5Mo合金组织和力学性能的影响 图1和2为06Cr16Ni5Mo合金分别经过950 、1000、1070、1100 ℃淬火后的金相组织及SEM图像。由图1和2可知,经过淬火处理后合金的组织主要为板条状淬火马氏体+δ-铁素体+残余奥氏体。通过扫描电镜可以观察到,最宽的板条界可达2.1μm,较窄的大约是0.021μm。随着淬火温度的增加,马氏体的板条逐渐粗大。在1070℃淬火温度时达到顶峰,1100℃淬火温度下马氏体的板条尺寸基本不变。残余奥氏体则是在950℃最少, 在1000℃时达到峰值。

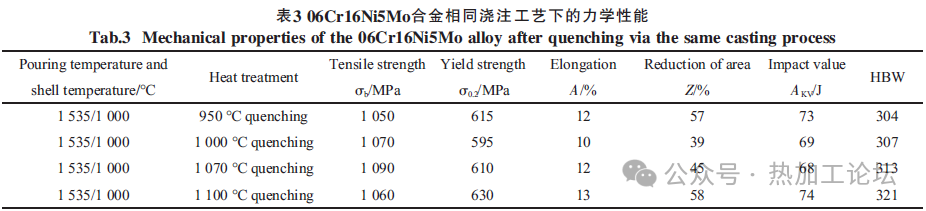

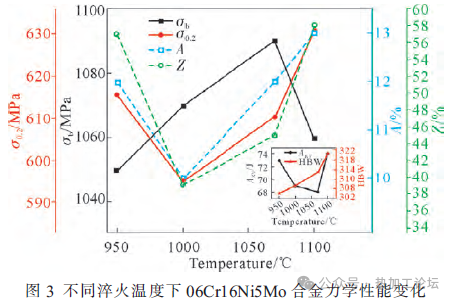

残余奥氏体会使得材料的屈服强度和抗拉强度有所下降,但是对提升材料的韧性和塑性有着明显的作用。 表3是06Cr16Ni5Mo合金在不同温度淬火后的力学性能,图3是不同淬火温度下合金力学性能的变化趋势对比。由表可知,在950~1100℃淬火温度下,随着淬火温度的升高,拉伸强度先增加后降低,屈服强度先降低后升高, 塑性和韧性先降低后升高,硬度逐渐增加。随着淬火温度的升高,抗拉强度先升高后降低,在淬火温度为1070℃时达到最大值1090MPa,之后逐渐降低,在1100℃抗拉强度降至1060MPa。屈服强度先降低后升高,在淬火温度为1070℃时达到最小值595MPa,之后逐渐升高,1100℃时达到最大值630 MPa。伸长率则先降低后升高,在淬火温度为1000℃时达到最小值10%,之后逐渐升高,1100 ℃时达到最大值13%。面缩率先降低后升高,在淬火温度为1070 ℃时达到最小值39%,之后逐渐升高,1100 ℃时达到最大值58%。冲击功则先降低后升高,在淬火温度为1070℃时达到最小值68J,之后逐渐升高,1100℃时达到最大值74J;布氏硬度随着淬火温度的升高而升高,淬火温度为1100℃时达到最大值321HBW 。

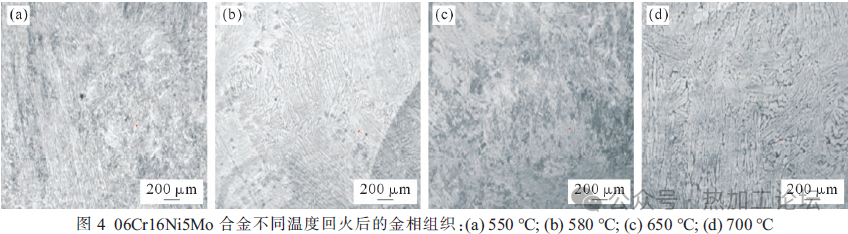

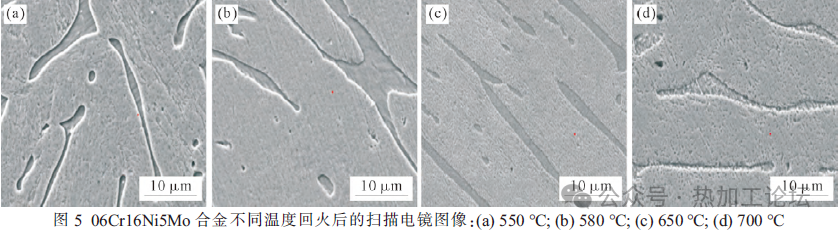

由此可得,在淬火温度为1070℃时,合金的抗拉强度达到最大,塑韧性也较高,硬度值较大。综合考虑试样的组织和力学性能的试验结果,可得06Cr16Ni5Mo合金最佳的淬火温度为1070℃,保温时间为40min,空冷,此时合金的综合力学性能最佳。2.2 回火温度对06Cr16Ni5Mo合金组织和力学性能的影响 根据2.1节研究结果,将06Cr16Ni5Mo合金试样均进行1070 ℃/40 min的淬火处理,然后进行不同温度的回火处理。图4~5是06Cr16Ni5Mo合金经过1070℃/40 min淬火, 然后分别进行550、580、650、700 ℃回火后的金相组织及扫描电镜图像。试样在回火后的组织主要是回火马氏体+δ-铁素体+残余奥氏体。淬火马氏体随着回火过程的进行,最终会变成细小的回火马氏体。而当回火温度增加到700℃时,又出现新的淬火马氏体。经过回火处理后,一部分马氏体会再次转化为奥氏体, 且在冷却过程中被保留在基体当中,随着回火温度的增加,试样中的奥氏体在短时间内大量增多,650℃时达到峰值。随着回火温度的进一步增高, 逆变奥氏体的热稳定逐渐下降,易在冷却过程中转变为新的淬火马氏体,使材料强度有所提升。

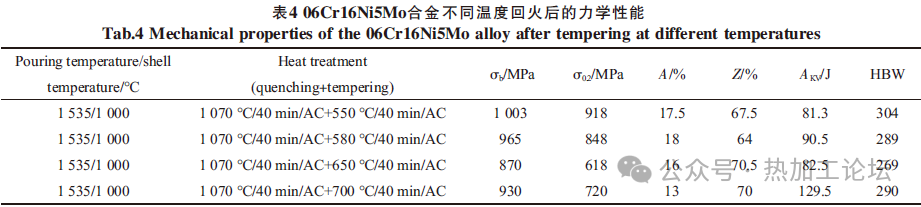

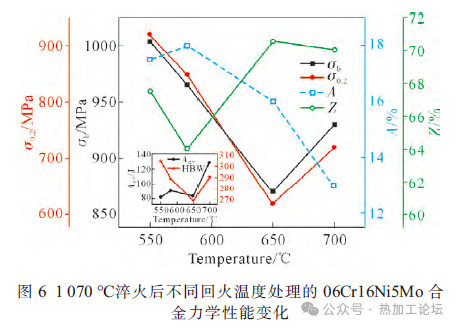

表4是06Cr16Ni5Mo合金在相同浇注工艺下淬火+回火后的力学性能,可知不同温度淬火+回火后的力学性能,随着回火温度的升高,强度和硬度先降低后升高,塑性先降低后升高再降低,韧性先升高后降低再升高。

具体来看,随着淬火温度的升高,抗拉强度先降低后升高,回火温度为550℃时抗拉强度为1003MPa,650℃时抗拉强度达到最小值870MPa,之后逐渐升高,在700℃时抗拉强度升至893MPa;屈服强度先降低后升高, 回火温度为550℃时屈服强度为918MPa,650℃时屈服强度达到最小值618 MPa,之后逐渐升高,在700 ℃时屈服强度升至720 MPa;伸长率随着回火温度的升高逐渐降低,回火温度为700℃时伸长率最小为13%, 550和580℃时合金的伸长率基本相近约18%,650℃时合金的伸长率为16%;面缩率先降低再升高再降低,回火温度为580℃时面缩率最小为64%,650和700℃时合金的面缩率基本相近约70%;冲击功先升高后降低再升高,回火温度为550℃时冲击功最小为81.3J,700℃时合金的冲击功达到最大为129.5 J;布氏硬度则随着回火温度的升高先降低后升高, 回火温度为550℃时布氏硬度达到最大值304HBW,650 ℃时布氏硬度达到最小值269HBW,700℃时布氏硬度升高至290 HBW。

由此可得,回火温度在580~650℃时,合金的抗拉强度、塑性、韧性和硬度才能满足技术条件要求。综合以上分析可得,06Cr16Ni5Mo合金最佳的回火温度为580~650℃,保温时间为40min,此时合金的综合力学性能最佳。

(1)通过对06Cr16Ni5Mo合金不同淬火温度对合金组织和性能的影响规律研究可得,淬火后的组织主要是板条状淬火马氏体。随着淬火温度的升高,

合金的淬火马氏体板条逐渐粗化。在950~1100 ℃温度范围内,随着淬火温度的升高,拉伸强度先增加后降低,而屈服强度先降低后升高,塑性和韧性先降低后升高,硬度逐渐增加。合金在淬火温度1070 ℃,抗拉强度达到最大,塑韧性也较高,硬度值较大。(2)通过对06Cr16Ni5Mo合金不同回火温度对合金组织和性能的影响规律研究可得, 回火后的组织主要是板条状回火马氏体。随着回火温度的升高,回火马氏体板条逐渐变细小之后开始粗化。在回火温度550~700 ℃范围内,随着回火温度的升高,强度和硬度先降低后升高,塑性先降低后升高再降低,韧性先升高后降低再升高。在回火温度为580~650℃范围合金综合力学性能最佳,且硬度能满足技术条件要求。(3)对半机匣06Cr16Ni5Mo合金最佳的热处理制度为:淬火1 070 ℃/40 min,空冷,回火580~650 ℃/40 min,空冷。