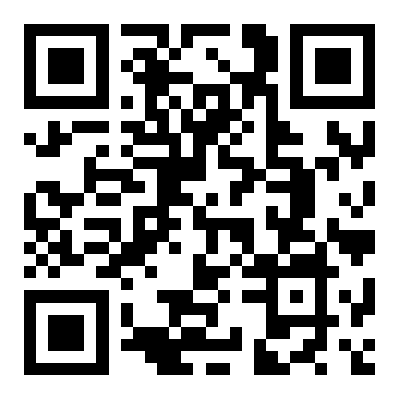

公司生产的一件锻轴,材质为42CrMo,净重15t,采用24t 钢锭,其生产工艺流程: 真空冶炼、浇注→锻造→锻后热处理→粗加工→超声检测→调质处理→半精加工→超声检测→精加工→磁粉检测→尺寸及目视检查→标记、包装、发货。该轴在粗加工后进行无损检测时发现超标缺陷,缺陷位置如图1 所示。

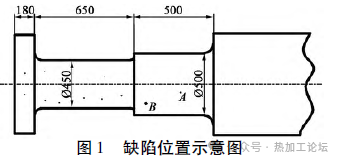

距离水口端面1630mm 长度范围内发现多处分散缺陷,深度范围210 ~450mm,其中A 处距离Φ570 mm 轴235 mm,深度346 mm,当量Φ4.5 mm,此处缺陷超标; B 处距离Φ570 mm 轴45 mm,深度242 mm,当量Φ5.5 mm,其余缺陷当量≤Φ2 mm。该件评定不合格,判定报废。为了弄清缺陷的性质,进一步加强工艺管理,提高产品质量,在缺陷位置采用低倍、金相、扫描及能谱等研究手段对其进行缺陷判定分析。 为了分析缺陷产生的原因,先通过超声检测确定锻件缺陷较大的部位,并做好标记。在该部位锯下35mm 厚的横向试片A,对其进行分析。在试片A 上,肉眼可观察到一处2mm×3mm 的椭圆形孔洞缺陷,呈现与基体组织不同的色泽,形状不规则,边缘比较清晰,具有异金属夹杂物的低倍形貌特征,位于图2 中试块1 方框区域。根据缺陷的分布情况,按照图2 取样要求,截取试块1、2、3,并对试块进行分析。经过着色分析,试块2,试块3 未发现任何缺陷。

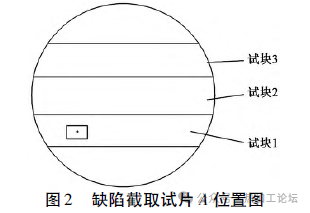

对试块1缺陷部位进行能谱分析,试块1的检测部位见图3。

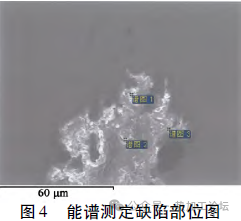

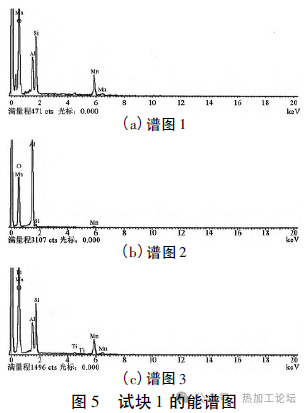

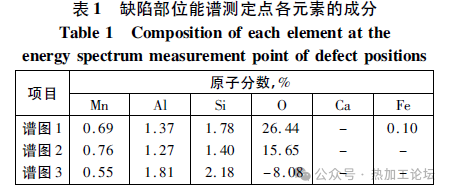

对试块1 中较小的缺陷部位进行能谱分析,图4 为试块1 能谱测定部位图。图5 为试块1 三处测定点的能谱图,表1为试块1 能谱测定点各元素的原子分数。

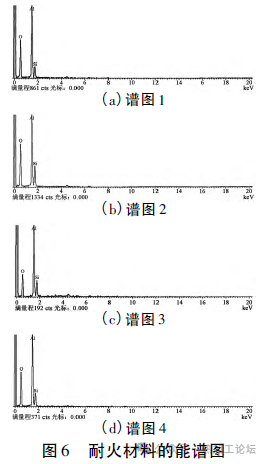

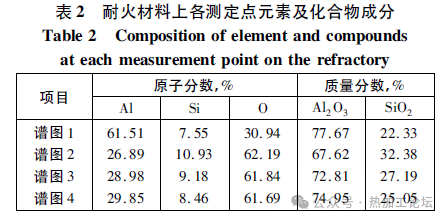

从试块1 的能谱分析可以看出,试块1大块夹渣中的主要成分为Mn、Al、Si、O 元素。 为了查找夹杂物的来源,对中注管和汤道中的耐火材料进行能谱分析,图6为四处测定点的能谱图,表2 为耐火材料能谱测定点各元素及化合物成分。

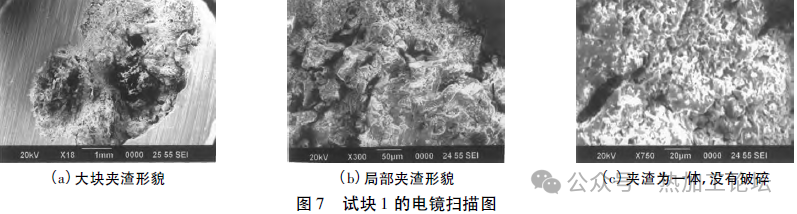

从中注管和汤道中的耐火材料能谱分析可以看出,耐火材料的主要成分为Al、Si、O 元素,且以Al2O3和SiO2的形式存在。 在能谱分析的同时,对试块1 的孔洞做电镜扫描分析,图7 为试块1 的电镜扫描分析的图像。由图7( a) 和图7( c) 可知,试块1 的夹杂物局部形貌都是石子状。

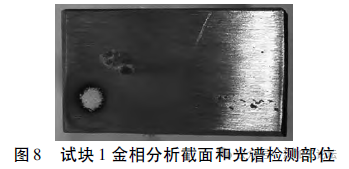

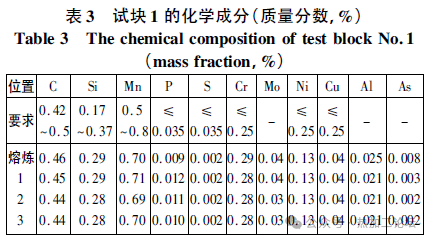

在试块1 孔洞缺陷周边进行光谱分析,光谱检测面见图8。

由表3 可知,试块1 化学成分均满足验收要求,无异常情况。

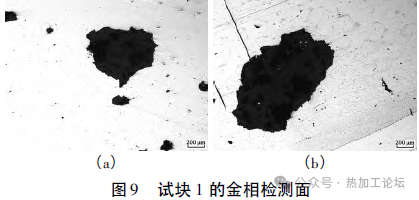

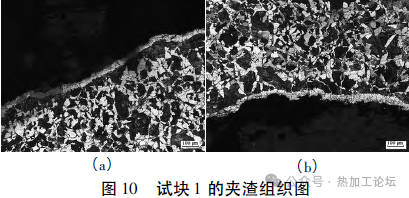

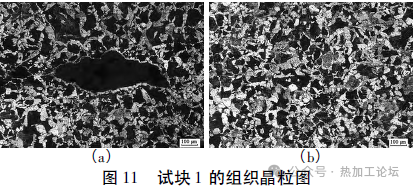

在试块1 孔洞缺陷周边进行金相分析,金相检测面见图9,金属夹渣组织图见图10,组织晶粒图见图11。

由于试块1的夹杂物尺寸过大,远远超过了评级图中的级别,因此无法判定各类夹杂物的具体级别。试块1 缺陷周边组织、晶粒度良好,组织为铁素体和珠光体,晶粒度均为6.0 级。

内生夹杂和外来夹杂的主要特点为: 内生夹杂的颗粒一般比较细小,故又称为细夹杂,数目多,较均匀地分布在钢锭的各个部位,夹杂物的成分与钢液成分有很强的依赖关系; 外来夹杂物往往尺寸较大,故又称粗夹杂,形状不规则,分布没有规律,位置不定,具有偶发性,成分和结构复杂,它与钢液成分没有直接的关系。但是实际炼钢过程中内生夹杂或外来夹杂,它们经常是共生的,其原因是: ( 1) 在炼钢过程中各阶段,内生夹杂以外来夹杂为核心析出,并发生交互反应是一种普遍现象; ( 2) 脱氧的钢液与卷入的钢渣( 包括保护渣) 或耐火材料接触时总会或多或少地起反应,因此仍保持原来的内生或外来夹杂的成分或结构是不多见的。

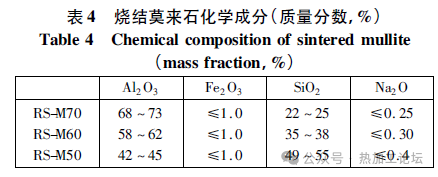

由于试块1 夹渣的尺寸过大,内生夹杂应该不是产生该类夹渣的主要原因,其主要原因很可能为外来夹杂。依据公司的实际生产情况,外来夹杂的主要来源为钢渣、保护渣、钢包内衬耐火材料、中注管和汤道耐火材料等。目前使用的钢包内衬耐火材料主要是采用镁碳砖,由能谱分析可知,夹杂物中不含Mg 元素,所以夹杂物来源于镁碳砖的可能性不大。钢渣和保护渣的含Ca 量不低,但是试块1 能谱分析的主要成分结果显示不含Ca 元素,因此该类夹渣产生于钢渣和保护渣的可能性较小。 所使用的汤道砖、中注管耐火材料的主要成分为烧结莫来石,烧结莫来石的化学成分见表4。

由表4 可知,莫来石的主要成分为Al、Si、O元素,另外从中注管和汤道耐火材料能谱分析结果可以看出,其耐火材料的主要成分为Al、Si、O元素,且以Al2O3和SiO2的形式存在,这与莫来石的主要成分相吻合,而试块1 能谱分析的主要成分结果均为Mn、Al、Si、O 元素。由此可见,除了Mn 元素外,其他元素跟耐火材料成分很接近。 夹渣中Mn 元素的来源存在以下可能: 一是在浇注过程中,当外来夹杂物进入钢水中后,夹杂物可能会与钢水之间产生相互作用,导致其成分发生变化,从而使钢水中的Mn 进入夹杂物; 二是外来夹杂物中氧化铝的含量较高,钢水中的Mn可能会吸附在氧化铝上,再加上本炉钢水中S 含量很低,无法使Mn + S 团簇长大并脱离夹杂物,从而导致夹杂物上含有Mn。该钢锭采用的浇注方式是下注式,浇注过程中,钢水从中注管流入汤道,再进入钢锭模,由于中注管和汤道中耐火材料可能存在质量问题,随着浇注时间越来越长,耐火材料侵蚀就越来越严重,以至于出现了局部耐火材料脱落,并随着钢水流入钢锭模,此时已接近浇注后期,脱落的耐火材料进入钢锭模后,在还来不及完全上浮的情况下,钢水已经凝固,导致其留存于钢锭靠近水口端的心部,从而形成孔洞类的夹渣。(1) 制定完善的耐火材料管理和验收制度,并严格落实各项制度和规定,加强工序检验,提高工作质量,防止外来夹杂物的产生。(2) 锻造工序严格按工艺执行,保证水口部弃料,防止钢锭水口端缺陷存留于本体内。